全自動メタルボンダ

REBO-Metal-S2

サーボモータによる荷重機構を搭載

サーボモータによる荷重機構の搭載により、接合条件の数値化を実現。必要な距離だけの移動が可能となり、大幅にタクトアップ、生産性を向上させます。特許を取得した「ネジ交換式ツール」の採用により、短時間でツール交換が可能。装置の停止時間を短縮します。

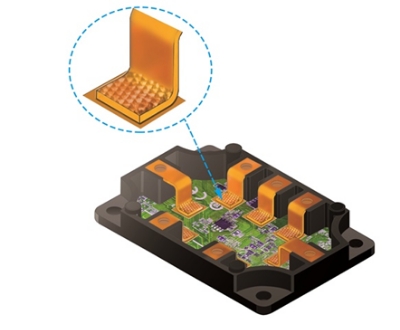

- ツール型ホーンの採用でパワーモジュールの端子部を接合可能とするクリアランスを実現。

- 接合ツールはネジ1本で簡単交換。

- ボンディング全点の波形データを保存・判定が可能。

- ボンディング点ごとに接合条件が設定可能。

- X・Y・Z・θ軸を搭載し、自動で認識後、任意のポイントに接合。

- サーボモータ荷重方式を採用し、ワークに最適な荷重可変を実現。

役に立っているケース

半導体業界での採用実績は?

お客様

半導体業界の品質をクリアできる装置なのか心配。又、操作も1から覚えなければならないので大変そう。

当社

弊社ワイヤボンダ(REBOシリーズ)の豊富な販売知識を活かし、REBO-Metal-S2には半導体製造装置として安心してご使用いただける機能が搭載されております。又、ワイヤボンダと同一のプラットホームを採用することで統一された操作性を実現しています。

従来型のホーン形状では端子の障壁が課題に

お客様

パワーモジュールの端子部の接合において従来型のホーン形状では端子の障壁をクリアできなかった。

当社

ツール型ホーンの開発により、パワーモジュールの端子等の障壁をクリアすることが可能となり、さらにネジ交換式の採用によりツールのみの交換が可能となったため、消耗部品費用の低減と交換作業軽減によりランニングコスト削減につながります。

昨今の環境試験で熱の影響がクリアできない

お客様

従来のハンダによる接合工法を用いた場合、熱の影響を受けやすいため、昨今、より厳しくなった環境試験(ヒートサイクル試験他)をクリアすることが難しくなった。

半導体業界の品質をクリアできる装置なのか心配。又、操作も1から覚えなければならないので大変そう。

当社

当社REBO-Metal-S2は基板と端子を超音波振動で直接接合するため、ハンダ等の材料を起因とする熱の影響を受けることがありません。

弊社ワイヤボンダ(REBOシリーズ)の豊富な販売知識を活かし、REBO-Metal-S2には半導体製造装置として安心してご使用いただける機能が搭載されております。又、ワイヤボンダと同一のプラットホームを採用することで統一された操作性を実現しています。

REBO-Metal-S2仕様

※スクロールしてご覧いただけます

| 型式 | REBO-Metal-S2 |

|---|---|

| ボンディング範囲 | Φ380mmの内側 |

| 定格出力 | 3000W(21kHz)、1000W(28kHz)、500W(38kHz) |

| 周波数 | 21kHz(キット交換により28kHz、38kHzに対応) |

| 所要電源 | 三相200V±10%(50/60Hz)5000VA |

| 外形寸法 | 900(W)×1420(D)×1870(H)mm(モニタ、シグナルタワー、突起部除く) |